| Jewiki unterstützen. Jewiki, die größte Online-Enzyklopädie zum Judentum.

Helfen Sie Jewiki mit einer kleinen oder auch größeren Spende. Einmalig oder regelmäßig, damit die Zukunft von Jewiki gesichert bleibt ... Vielen Dank für Ihr Engagement! (→ Spendenkonten) |

How to read Jewiki in your desired language · Comment lire Jewiki dans votre langue préférée · Cómo leer Jewiki en su idioma preferido · בשפה הרצויה Jewiki כיצד לקרוא · Как читать Jewiki на предпочитаемом вами языке · كيف تقرأ Jewiki باللغة التي تريدها · Como ler o Jewiki na sua língua preferida |

Turbolader

Ein Turbolader, auch Abgasturbolader (ATL) oder umgangssprachlich Turbo, dient der Leistungs- oder Effizienzsteigerung von Kolbenmotoren. Die Abgasturbine treibt den Verdichter an und erhöht den Luftdurchsatz oder vermindert die Ansaugarbeit des Kolbens. Der Turbo bezieht die Energie aus dem Restdruck der Abgase. Turbolader können den Druck (Stauaufladung) und die Bewegungsenergie der Abgase (Stoßaufladung) nutzen. In Verbindung mit einem Ladeluftkühler kann ein höherer Arbeitsdruck bei gleicher Temperatur im Zylinder erreicht werden.

Der Erfinder des Turboladers ist der Schweizer Alfred Büchi, der im Jahre 1905 ein Patent[1] über die Gleichdruck- oder auch Stauaufladung anmeldete. In den 1930er Jahren wurden von der Adolph Saurer AG aus Arbon Diesel-Lastwagen als erste Straßenfahrzeuge mit Turbolader produziert.[2]

Prinzip und Aufbau

Bei nicht aufgeladenen Kolbenmotoren (Saugmotoren) erzeugen die Kolben einen Unterdruck im Ansaugtrakt, in den die unter Atmosphärendruck stehende Luft einströmt. Mit wachsender Drehzahl reicht dieser Unterdruck nicht mehr aus, um die maximal mögliche Menge an Luft oder Kraftstoff-Luft-Gemisch in den Verbrennungsraum zu befördern und begrenzt damit die erreichbare Leistung des Motors. Um dem entgegenzuwirken, kann man den Ansaugquerschnitt an seiner engsten Stelle – der Ventilöffnung – durch ein zweites Ventil vergrößern. Soll jedoch mehr Verbrennungsluft in den Zylindern zur Verfügung stehen, werden diese mit Überdruck befüllt. Dazu dient die Aufladung der Zylinder mittels Turbolader oder Kompressor.

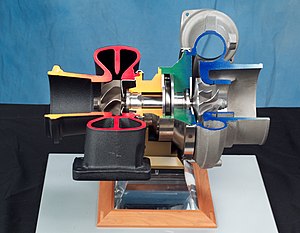

Ein Turbolader besteht aus einer Turbine und einem Verdichter, die sehr ähnlich aufgebaut sein können und auf einer gemeinsamen Welle montiert sind. Der Abgasstrom versetzt das Turbinenrad in Rotation. Dessen Drehmoment wird über die gemeinsame Welle auf das Verdichterrad im Ansaugtrakt übertragen. So lange genügend Abgas anströmt, reicht die Drehzahl aus, um auf der Ansaugseite einen Überdruck zu bewirken. Dieser Zustand wird aber erst bei höheren Motordrehzahlen (typisch: ab 1500 bis 2000 min−1) erreicht, so dass Turbomotoren im unteren Drehzahlbereich nur als Saugmotoren arbeiten und auch beim plötzlichen Gasgeben bei höheren Drehzahlen verzögert reagieren (siehe Turboloch).

Die an der Kurbelwelle messbare Leistungssteigerung beruht zu einem kleinen Teil auf einem verbesserten Wirkungsgrad, zum größten Teil aber darauf, dass in der größeren Menge Sauerstoff im Zylinder mehr Kraftstoff verbrannt werden kann. Dies führt zu einer Steigerung des Motor-Mitteldrucks und des Drehmoments und erhöht die Leistungsabgabe. Bei Otto-Turbomotoren muss oft gegenüber einem Saugmotor das Verdichtungsverhältnis verringert werden, da es ansonsten infolge zu hohen Gesamtdrucks und daraus resultierender hoher Temperatur zur unkontrollierten Zündung des Kraftstoff-Luft-Gemisches kommen kann (Klopfen).

Im Gegensatz zum Saugmotor, in welchem sich die angesaugte Luft infolge des Unterdrucks adiabatisch im Ansaugtakt abkühlt, führt die Kompression zu einer deutlichen Erwärmung der Luft auf bis zu 150 °C.[3] Weil die warme Luft eine geringere Dichte hat und entsprechend weniger Sauerstoff enthält, steigen der Füllungsgrad und die Leistung des Motors nur mäßig an. Um diesen unerwünschten Effekt auszugleichen, wird die Ladeluft bei praktisch allen modernen aufgeladenen Motoren nach der Kompression durch einen Ladeluftkühler gekühlt. Da dieser einen Strömungswiderstand darstellt und so den vom Verdichter erzeugten Druck wieder etwas vermindert, sollte er eine Abkühlung um mehr als 50 K[3] bewirken, um die erwünschte Leistungssteigerung gegenüber einem Motor ohne Ladeluftkühlung zu erzielen.

Bei Motoren, bei denen eine möglichst hohe Leistungsabgabe Vorrang vor der Lebensdauer hat, kann die Ladeluft auch durch eine zusätzliche Wassereinspritzung oder Einspritzung eines Wasser-Alkohol-Gemisches direkt in den Ansaugtrakt gekühlt werden, was eine weitere Steigerung der Leistung ermöglicht.

Einfache ungeregelte Turbolader haben – wie alle Turbinen – einen engen Betriebsbereich mit bestem Wirkungsgrad, der auf die Motorkennlinie abgestimmt wird. Unterhalb dieses Bereiches kann sogar ein negativer Effekt eintreten, weil das nicht genügend schnelle Verdichterrad der Strömung beim Ansaugen im Wege steht. Dagegen wurden verschiedene Konzepte entwickelt (s. u.), beispielsweise verstellbare Turbinengeometrien oder Registeraufladung. Ein Arbeiten oberhalb dieses Bereiches wird vermieden, indem dann ein Teil des Abgases an der Turbine vorbei geleitet wird (Bypass).

Turbine und Verdichter arbeiten mit Flügel- bzw. Schaufelrädern, um Strömungsenergie in eine Drehbewegung umzusetzen und umgekehrt. Moderne Turbolader können Drehzahlen bis zu 290.000 Umdrehungen pro Minute erreichen (z. B. smart Dreizylinder-Turbodiesel). Für so hohe Drehzahlen muss die Turboladerwelle in einem hydrodynamischen Gleitlager gelagert werden. Einige Turbolader besitzen neben den Ölversorgungsanschlüssen auch Anschlüsse an den Wasserkreislauf zur Kühlung.

Mittlerweile werden zusätzlich zur Gleitlagerung ein oder zwei keramische Kugellager eingesetzt. Kugelgelagerte Turbolader haben eine geringere Gleitreibfläche, was sie schneller ansprechen lässt. Das beschleunigt den Drehzahlanstieg des Laders und lässt den Ladedruck früher einsetzen.

Stauaufladung und Stoßaufladung

Bei der Stauaufladung werden die Abgase zusammengeführt, gesammelt und erst dann auf die Abgasturbine geleitet. Die Anströmung der Turbine erfolgt vor allem durch den Druckaufbau im gesamten Krümmerabschnitt vor der Turbine.

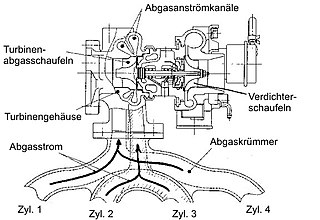

Bei der Stoßaufladung wird die Bewegungsenergie der ausgestoßenen Abgase für die Aufladung genutzt. Auch die Entwicklung des Turboladers mit Stoßaufladung geht auf Alfred Büchi zurück. Bei Mehrzylindermaschinen mit Stoßaufladung werden die Abgase durch mehrere Rohrleitungen geführt und treten durch eine Düsengruppe in die Turbine ein. Die Abgasleitungen müssen dabei so zusammengeführt werden, dass die Ausstoßtakte der an der jeweiligen Leitung angeschlossenen Zylinder nicht gleichzeitig erfolgen. Bei der Stoßaufladung sinkt der Druck am Auslassventil nach anfänglichem starken Anstieg durch die Massenträgheit der ausgestoßenen Gasmasse unter den Spüldruck ab, was den Gaswechsel begünstigt. Die beschleunigte Gasmasse trifft auf die Turbine und treibt sie an. Im Vergleich zur Stauaufladung wirken die Abgase mit wesentlich stärker schwankendem Druck auf die Turbine.

Vorteile der Turboaufladung

Die Abgasturboaufladung ermöglicht die Steigerung von maximalem Drehmoment und maximaler Leistung resp. des Mitteldrucks (bei konstantem Arbeitsvolumen). Diese Steigerung erlaubt entweder den Einsatz eines leistungsstärkeren Motors mit annähernd gleichen Abmessungen wie beim Ursprungsaggregat oder ermöglicht ein so genanntes Downsizing des Motors, also das Erzielen einer vergleichbaren Leistung aus einer Maschine mit kleinerem Hubraum. Der vorläufige Höhepunkt des Turbo-Prinzips wurde in den 1980er Jahren in der Formel 1 deutlich, wobei unter Berücksichtigung des damals geltenden Hubraumlimits von 1,5 l für Turbomotoren beeindruckende Leistungen erzielt wurden: Die stärksten Wagen dieser Zeit erreichten im Training Leistungen bis über 750 kW.

Aus dem p-V-Diagramm (Druck-Volumen-Diagramm) ist ersichtlich, dass ein aufgeladener Motor bei jedem ersten Takt bereits Energie zugeführt bekommt (durch den Überdruck der komprimierten Frischluft) und keine Energie zum Ansaugen aufwenden muss.

Als entscheidender Vorteil des Abgasturboladers gegenüber dem Kompressor erweist sich, dass dieser keine Antriebsleistung des Motors benötigt; der Abgasturbolader verwertet nur den ansonsten ungenutzten Überdruck (ca. 3 bar bei Höchstleistung) der Abgase.[4] Beim Turbolader strömt das heiße Abgas mit hoher Geschwindigkeit aus dem Zylinder und versetzt die Turbine in Rotation (der Kolben schiebt in der Folge den Rest des Abgases aus, wobei der Abgasgegendruck allerdings höher als bei einem nicht aufgeladenen oder einem Motor mit Kompressor ist – siehe dazu auch unter „Nachteile“ weiter unten).

Dagegen ist der Kompressor direkt mechanisch an den Motor gekoppelt (Zahnriemen, Zahnräder, Kette, Keilriemen) und zieht somit unmittelbar Nutzleistung vom Motor ab. Ein kleiner Vorteil des Kompressors ist, dass er schon bei niedrigeren Touren als ein Turbolader Überdruck erzeugt. Der Gesamtwirkungsgrad des Systems „Turbo“ liegt insgesamt aber höher als beim System „Kompressor“.

Nachteile der Turboaufladung

Durch den Einsatz eines Turboladers entstehen infolge der besseren Zylinderfüllung sowie des mehr eingespritzten Kraftstoffs bei der Verbrennung höhere Mitteldrücke und höhere Drehmomente mit entsprechenden Mehrbelastungen des Motors; deshalb müssen viele Baugruppen kostenaufwendig angepasst werden:

- Motorblock, Zylinder, Zylinderkopf, Ventile, Zylinderkopfdichtung, Kolben und Kolbenringe müssen für die thermische und mechanische Mehrbelastung ausgelegt werden. Letztere gilt auch für Pleuel und Kurbelwelle sowie den gesamten Antriebsstrang (Getriebe, Kardanwelle, Differential und Antriebswellen) sowie alle Lager.

- Die höhere Leistung erfordert auch ein entsprechend größer dimensioniertes Kühlsystem oder Kühlung der Kolbenböden mit Spritzöl. Auch die im Turbolader anfallenden Temperaturspitzen müssen beispielsweise mittels eines Ölkühlers abgeführt werden.

- Da der Lader seine Energie aus dem Druckgefälle zwischen den Abgasen und der Umgebungsluft bezieht, muss der Querschnitt der Auspuffanlage ausreichend groß sein, damit kein zu großer Gegendruck im Auspuff entsteht. Der Gegendruck sollte nicht über etwa 5 kPa liegen[3] (wobei der Standardatmosphärendruck ca. 100 kPa beträgt).

- Jede dieser Maßnahmen trägt zu einem höheren Fahrzeuggewicht bei.

Vor allem bei aufgeladenen Ottomotoren, deren Abgasturbinen rotglühend heiß werden können, empfehlen manche Hersteller, den Motor nach Fahrten unter hoher Last nicht sofort abzustellen, sondern einige zehn Sekunden mit Standgas laufen zu lassen, um den Lader abkühlen zu lassen. Geschieht das nicht, kann die empfindliche Öl-Lagerung der Welle durch Überhitzung irreparabel beschädigt werden.

Eine Möglichkeit, das zu verhindern, sind so genannte Nachlaufregler (englisch turbo timer). Diese lassen den Motor nach dem Abschalten der Zündung eine einstellbare Zeit weiterlaufen. Allerdings nehmen manche Versicherungsgesellschaften das Fahrzeug dann nicht mehr an, da der Motor bei abgezogenem Zündschlüssel weiterläuft. Solche Nachlaufregler besitzen im Geltungsbereich der deutschen StVZO meistens auch keine Allgemeine Betriebserlaubnis.

Vor allem in Kraftfahrzeugen ist eine erhebliche Regelungstechnik rund um den Turbolader notwendig, die die Störanfälligkeit senken soll, aber auch selbst Störungen erleiden kann. Die Diagnose bestimmter Schäden kann bei Motoren mit Turbolader komplizierter sein als bei ähnlichen Motoren ohne. Moderne vollelektronische Fahrzeugdiagnosesysteme („OBD“) erleichtern die Diagnose sehr.

Im Teil „Aufbau des Turboladers“ wird beschrieben, dass die Lagerung in den Motorölkreislauf einbezogen ist. Die Gleitlager der Turbolader werden von einer motorgetriebenen Ölpumpe versorgt. Während des Beschleunigungsvorgangs (transientes Betriebsverhalten) erzeugt der Turbolader nicht ausreichend Ladedruck, so dass im Ansaugsystem ein kurzzeitiger Unterdruck entsteht, welcher Öl aus dem Turbolader-Lager ansaugen kann und den Verbrennungsräumen zuleitet. Je nach Fahrintervall liegen Schätzungen vor, dass 30 bis 40 % des Motorölverbrauchs aus der Lagerung des Turboladers kommen. Dieses Motoröl erzeugt Rußpartikel, die ohne Filterung teilweise – falls nicht verbrannt – ausgeleitet werden.

Beim Beschleunigen aus niedrigen Drehzahlen fehlte vor allem älteren Turbomotoren für Kfz zunächst die richtige Abgasmenge, um den gewünschten Ladedruck zu erzeugen. Erst wenn bei steigender Drehzahl ein ausreichend starker Abgasstrom zur Verfügung stand, setzte die Aufladung ein. Generell setzt die Leistungsabgabe bei plötzlichem Gasgeben verzögert ein, da der Abgasstrom zunächst die Turbine hinreichend beschleunigen muss, damit sich der Ladedruck einstellt. Diese Verzögerung bei plötzlichen Lastsprüngen bezeichnet man als Turboloch. Diese Eigenheiten konnten durch Regelsysteme und den Einsatz kleinerer Lader oder speziell geformter Kanäle im Zylinderkopf zu einem großen Teil kompensiert werden. Konstruktionsbedingt gilt: Ein kleiner Lader spricht aufgrund der geringeren bewegten Masse schneller an als ein großer; ein großer Lader jedoch kann aus gleichem Hubraum eine höhere maximale Leistung erzielen. Ebenfalls leistungssteigernd wirkt der Einsatz eines Anti-Lag-Systems.[5]

Ladedruck-Regelung

Prinzipbedingt dreht sich die Welle des Abgasturboladers durch die antreibenden Abgasmengen mit steigender Motordrehzahl immer schneller. Je schneller sich die Turbine dreht, desto mehr Luft fördert der Verdichter, was durch die wachsende Abgasmenge wiederum die Turbine noch mehr antreibt. Letztlich steigt auch die Reibung in den Lagersitzen an und die Verdichterdrehzahl erreicht ein Drehzahlplateau. Auch kann der Verdichter seine Fördergrenze erreichen oder die mechanischen und thermischen Grenzen des Motors werden überschritten. Die im niedrigen Drehzahlbereich gewünschte Aufladung des Motors kann also in höheren Bereichen problematisch werden. Um die Abgabeleistung in praktikablen Grenzen zu halten, also die Aufladung des Motors zu begrenzen, bedarf es einer Einrichtung, die im allgemeinen Sprachgebrauch „Ladedruckregelung“ genannt wird. Diese Regelung kann auf unterschiedliche Arten erfolgen. Die einfachste Ladedruckregelung wird durch Abblasen überschüssiger komprimierter Luft auf der Verdichterseite durch ein Überdruckventil, genannt Pop-Off-Ventil, realisiert. Solche Überdruckventile dienen bei heutigen Serienmotoren nur noch als Sicherheitsventile im Fall des Versagens anderer Bauteile, denn das Abblasen der verdichteten Luft hat schwerwiegende Nachteile:

- Energie (Druck) wird ungenutzt entlassen

- der Turbolader erreicht noch höhere Drehzahlen, weil der Gegendruck auf der Verdichterseite absinkt

Eine bessere Variante der Ladedruckregelung ist das Bypassventil (auch Wastegate genannt) im Abgasstrom. Ab einem bestimmten Ladedruck wird dieses Ventil durch einen Geber auf der Verdichterseite geöffnet und leitet dann Abgas an der Turbine vorbei direkt in den Auspuff, was ein weiteres Ansteigen der Turbinendrehzahl unterbindet. Das Bypassventil und seine Stellglieder sind aufgrund ihrer Position im heißen Abgasstrom thermisch hoch belastet, damit störanfällig und waren einer der Gründe, warum einzelne Motorenbauer von der Turbo-Aufladung von Ottomotoren wieder abkamen und Kompressorsysteme verwendeten, die ohne Bauteile im Abgasstrom arbeiten.

Siehe auch: Motoraufladung

VTG (Variable Turbinengeometrie)

Die VTG lehnt sich an die Wirkungsweise der Francis-Turbine an. Sie dient dazu, die Leistungsabgabe und das Ansprechverhalten an unterschiedliche Betriebsbedingungen (z. B. Lastwechsel) besser anpassen zu können. Um das zu erreichen, befinden sich verstellbare, nicht rotierende Leitschaufeln im Turbineneintritt oder im Turbinengehäuse. Die Anstellwinkel der Leitschaufeln werden dabei so geregelt, dass bei wenig Gasdurchsatz, aber hohem Leistungsbedarf, das Abgas durch reduzierte Strömungsquerschnitte beschleunigt und auf die Turbinenschaufeln geleitet wird, was die Drehzahl der Turbine und somit die Leistung des Verdichters erhöht. Umgekehrt kann bei hohem Gasdurchsatz und geringerem Leistungsbedarf durch große Querschnitte die Strömungsgeschwindigkeit verringert werden, was die Leistung des Laders vermindert.

Honda nutzte 1989 seine in der Formel 1 gemachten Erfahrungen mit Turbomotoren und brachte eine Wing turbo genannte Variante des Honda Legend mit einem VTG-Turbo auf den Markt. Die Regelung erfolgte durch einen Digitalrechner. Der 2-Liter-Motor leistete 142 kW (193 PS) bei 6000/min.[6]

Turbolader mit VTG werden seit 1996 auch in Dieselmotoren für PKW eingesetzt. Der direkt einspritzende Dieselmotor (Marketingbezeichnung: TDI) von VW/Audi mit einer maximalen Leistung von 81 kW (110 PS) erreichte durch den Einsatz variabler Turbinengeometrie als erster PKW-Antrieb einen Motor-Wirkungsgrad von über 40 %. Die VTG-Technik hat sich inzwischen bei Dieselmotoren als Standard durchgesetzt.

Porsche setzte im 911 Turbo (997) (Verkaufsstart in Deutschland war im Juni 2006) seinen ersten Benzinmotor mit VTG ein. Um den mit bis zu 1000 °C gegenüber Dieselmotoren erheblich höheren Abgastemperaturen standhalten zu können, müssen hochwarmfeste Legierungen (Wolfram-Stähle) eingesetzt werden.

Entwickelt wurde der moderne VTG-Turbolader für Benzinmotoren in enger Zusammenarbeit mit BorgWarner Turbo Systems.

Ein weiterer bekannter Begriff für Turbolader mit variabler Turbinengeometrie ist auch VNT (Variable Nozzle Turbine). Diese Bezeichnung wird von Honeywell für deren Turbosysteme mit variabler Turbinengeometrie unter dem Markennamen Garrett verwendet.

Umluftventil

Wirkungsweise ohne Umluftventil

Wenn die Drosselklappe bei Benzinmotoren geschlossen wird, stößt die in Bewegung befindliche Luftsäule auf die Klappe. Die Luftsäule (Drucksäule) kehrt um, läuft vor das sich drehende Verdichterrad des Turboladers und bremst dieses stark ab, was bei hohem Ladedruck auf Dauer zur Zerstörung des Turboladers führen kann (ohne oder bei einem defekten Umluftventil). Außerdem sind starke Strömungsgeräusche hörbar, dabei wird der Verdichter ins Pumpen gedrückt.

Wirkungsweise mit Umluftventil

Um dieses ineffektive Abbremsen zu verhindern, wird die Luftsäule mittels des Umluftventils abgelassen. So kann sich der Lader frei weiterdrehen, ein erneuter Druckaufbau wird verkürzt und ein schnelleres Beschleunigen des Turboladers zugunsten eines besseren Ansprechverhaltens nach dem Schaltvorgang erzielt.

Universelle (meist als offene Systeme vorgesehen) Lader aus dem Zubehörmarkt lassen sich fast immer in einem festgelegten Bereich auf das Ansprechen bei einer bestimmten Druckschwelle einstellen. Werksseitige Lader verfügen seltener über diese Möglichkeit, um unsachgemäße Veränderungen der Werkseinstellung zu verhindern.

Umluftventile sind heutzutage in fast allen Turbolader-Ottomotoren eingebaut und werden auch bei amerikanischen Indy-500-Rennfahrzeugen eingesetzt.

Offene/Geschlossene Systeme

Beim offenen System wird die überschüssige Luft nicht zurück in den Ansaugkanal (geschlossenes Umluftventil/System), sondern nach außen abgeleitet. Systeme mit einem Ventil sind üblich. Teilweise werden auch Systeme mit zwei integrierten Ventilen verwendet, die einen feinfühligeren Überdruckablass ermöglichen. Der Anbau an einen Motor mit Luftmassenmesser kann problematisch sein, da die Luft, die ins Freie statt in den Ansaugtrakt gelangt, bereits vom Motorsteuergerät erfasst wurde und die Kraftstoffmenge zur richtigen Gemischbildung darauf angepasst wird. Als Folge der fehlenden Luft kommt es zu einer Überfettung des Gemisches, die Motorleistung sinkt, der Motor kann stottern, die Lambdasonde und der Katalysator können durch in den Auspuff gelangendes Benzin, welches sich entzündet, zerstört werden. Daher ist von einem Umbau auf ein offenes System (ohne Neuprogrammierung des Motorsteuergerätes) dringend abzuraten. Außerdem entspricht das Fahrzeug so nicht mehr der Allgemeinen Betriebserlaubnis (ABE), da ungefilterte ölhaltige Abgase (durch die Ölschmierung des Turboladers und der Kurbelgehäuseentlüftung, die in das Ansaugsystem führt) in die Umwelt abgelassen werden.

Ventilarten

Beim Umluftventil sind zwei Ventilarten gängig, Membran oder Kolben. Der Kolben spricht feinfühliger an und schließt schneller, jedoch besteht die Gefahr eines Kolbenklemmers und damit einer Fehlfunktion (bleibt offen oder öffnet nicht).

Eine Sonderform stellen die elektronisch gesteuerten (sonst rein druckgesteuerten) Ventile dar. Über ein Steuergerät oder eine einfache elektrische Schaltung wird das elektrische Ventil geöffnet oder geschlossen und kann damit auch unabhängig vom Druck beliebig gesteuert werden. Dabei ist auch die Nutzung in einem Dieselmotor möglich, dort hat es jedoch keinen technischen Sinn, da ohne Drosselklappe, und dient lediglich dem Showeffekt durch das je nach Ladedruck laute Abblasgeräusch bei einem offenen System.

Das charakteristische Geräusch bei Membranventilen ist ein hell pfeifendes Zischen, wogegen Kolbenventile bei hohem Ladedruck nur laut zischen und bei niedrigem Ladedruck zum „Flattern“ neigen. Jedoch variieren die Ablassgeräusche auch stark je nach Bauart und Hersteller dieser Ventile.

Technisch nicht ganz korrekt ist, dass die elektronisch gesteuerten Ventile (technisch gesehen überflüssige Ventile bei Dieselmotoren) ebenfalls als Blow-Off- bzw. Pop-Off-Ventile bezeichnet werden, da die Blow-Off-Ventile im eigentlichen Sinne stets druckgesteuert sind.

Gängige Bezeichnungen

Englischsprachige Bezeichnungen für Abblasventil, Ablassventil oder (Schub-)Umluftventil, die auch häufig verwendet werden sind unter anderem: Blow-Off-Valve (BOV), Pop-Off-Valve (POV) (eingedeutscht: „Pop-Off-Ventil“)

Weitere Bauarten

Biturbo/Twin Turbo

Als Biturbo und „Twin Turbo“ bezeichnet man die parallele Verwendung von zwei Ladern. Bi ist die lateinische Vorsilbe für zwei, Twin bedeutet „Zwilling“ (englisch). Bei dieser Konstruktionsform werden anstelle eines einzelnen großen zwei kleinere Lader verwendet. So wird beispielsweise bei einem Vierzylinder-Biturbo-Motor jeder Turbolader von den Abgasen zweier Zylinder angetrieben. Durch die Verwendung von zwei kleineren Ladern mit entsprechend geringeren Trägheitsmomenten kann das Ansprechverhalten beim Gasgeben sowie der Wirkungsgrad des gesamten Systems verbessert werden. In geringem Umfang wurden auch Motoren mit mehr als zwei Turboladern entwickelt, um eine weitere Verbesserung zu erreichen. So kam beim Bugatti EB110 wie auch beim Bugatti Veyron 16.4 je ein Vierfachturbo zum Einsatz.

Sequenzieller Biturbo

Bei einem sequenziellen Biturbo werden nicht beide Turbinen ständig durch die Abgase angetrieben, sondern die zweite Turbine wird erst bei entsprechendem Leistungsbedarf zugeschaltet und treibt dann den zweiten Verdichter an. Ist das geschehen, arbeiten die Lader nach dem Prinzip des Biturbo parallel. Ziel dieser Technik ist eine bessere Nutzbarkeit des Drehzahlbandes. Im oberen Drehzahlbereich hat man den Vorteil der größeren Fördermenge zweier Turbolader, während in den niedrigen Drehzahlbereichen die geringe Masseträgheit nur einer Turbine ein schnelles und frühes Aufbauen des Ladedrucks und damit ein gutes Ansprechverhalten bewirkt. Beispiele:

- Benzinmotor: Der 3,0-l-Reihensechszylinder-Twinturbo, der ab 1993 im Toyota Supra (JZA80) verbaut wurde (der Supra wird als Twin Turbo bezeichnet, nicht als Biturbo).

- Dieselmotor: Der 2,2-l-Vierzylinder-Biturbo-Dieselmotor von Ford/PSA (DW12BTED4); der 2.0 CDTI BiTurbo (143 kW/195 PS, 400 Nm Drehmoment) von Opel (seit Januar 2012 im Opel Insignia erhältlich)[7]

Registeraufladung

Als Registeraufladung bezeichnet man die parallele abwechselnde Verwendung von Turboladern. Dabei wird ein kleinerer Lader, der aufgrund der geringen Massenträgheit schnell hochdreht, für niedrige Drehzahlen verwendet. Ab einer bestimmten Drehzahl wird auf einen großen Turbolader umgeschaltet, der dann genügend Luftmasse und Druck für das hohe Luftvolumen höherer Drehzahlen bereitstellt. Die unterschiedlichen Turbolader können optimal auf ihren Wirkungsbereich abgestimmt werden, und der kleine Lader verringert das so genannte „Turboloch“: Bei niedrigen Drehzahlen war der zumeist große Lader nicht in der Lage, eine gewisse Drehzahl zu erreichen, um damit einen Überdruck im Ansaugbereich aufzubauen. Unterhalb dieser kritischen Marke arbeitet ein normaler Turbomotor wie ein Saugmotor. Die Registeraufladung ist im Automobilbau allerdings bis heute nur selten anzutreffen. Erstes Serienfahrzeug mit Registerturbo war der Porsche 959.

Es kommen auch Aufladekonzepte zum Einsatz, bei denen es sich technisch gesehen um Kombinationen aus Registeraufladung und mehrstufiger Aufladung handelt, so bei den Motoren der BMW-Modelle 535d (Baureihe E60/61), 335d, 123d, bei einigen Ausführungen der Mercedes-Benz-Dieselmotoren OM646[8], OM651 und der 180-PS-Ausführung des Saab-93-Dieselmotors. Dabei arbeiten die Verdichter des kleineren und des größeren Laders in Reihe auf der Ansaugseite. Ist der Leistungsbedarf niedrig, wird die Luft nur durch den Verdichter des kleineren Laders komprimiert. Bei höherer Last wird dann durch Steuerung des Abgasstroms und geregelte Überbrückung des ersten Verdichters der größere Lader wirksam. Durch eine Kennfeldregelung der Gassteuerung auf der Abgas- wie auf der Frischgasseite im Zusammenspiel mit der Kraftstoffeinspritzung können Drehmomentschwankungen im Übergangsbereich weitgehend unterdrückt werden.

Mehrstufige Aufladung

Bei einer mehrstufigen Aufladung wird die Luft durch mehrere hintereinander geschaltete Verdichter komprimiert. Die so erreichbaren Verdichtungsverhältnisse sind nur unter Bedingungen stark verringerten Außendrucks sinnvoll einsetzbar, so dass diese Technik nur bei der Entwicklung von Flugmotoren eine Rolle spielte.

Bei mehrstufiger Aufladung werden meist mechanische Lader und Turbolader kombiniert. So enthielt der Versuchsmotor Daimler Benz DB624 (Prüfstandserprobung ab 1944) eine Kombination aus zwei mechanischen Getriebeladern und einem Abgasturbolader. Die konzipierte Volldruckhöhe lag bei 15.000 bis 17.000 Metern. Beim Antrieb des ab 1989 entwickelten Höhenforschungsflugzeugs Grob Strato 2C war ein mehrstufiger Lader vorgesehen, wobei das Abgas des Motors sowohl einen Abgasturbolader als auch den Niederdruck- und Mitteldruckverdichter aus einem Turboproptriebwerk antreiben sollte, dessen Komponenten in der Triebwerksgondel untergebracht waren. Nach dem Passieren des Turboladers wurde das Abgas in die Turbinensektion des ursprünglichen Turboprop-Verdichters geleitet. Diese Motor-Verdichterkombination heißt „Compound“-Antrieb. Die von den Verdichterstufen komprimierte Luft wurde dem Verdichter des Turboladers und dann dem Motor zugeführt. Das Verdichtungsverhältnis betrug maximal 1:45, was großvolumige Ladeluftkühler notwendig machte. Die konzipierte maximale Flughöhe lag bei 24.000 Metern.[9] Das Projekt wurde jedoch aus finanziellen und politischen Gründen nicht verwirklicht.

Twin-Scroll-Lader

Twin-Scroll-Lader unterscheiden sich von anderen Ladern nur durch die abweichende Gestaltung des Auspuffkrümmers und der zweigeteilten Abgaseinströmöffnung des Turbinengehäuses. Nach dem Krümmer oder spätestens vor dem Einlass in das Turbinengehäuse werden die Abgaskanäle von jeweils zwei Zylindern (bei Vierzylinder-Motoren) bzw. drei Zylindern (bei Sechszylinder-Motoren) zusammengefasst. Dabei erfolgt die Auswahl der Zylinder so, dass sich die Druckschwankungen der Abgasströme gegenseitig positiv beeinflussen; dadurch wird der Abgasgegendruck reduziert und der Gaswechsel des Motors verbessert, wodurch sich wiederum Verbrauch, Leistung und Ansprechverhalten verbessern.

Bisherige Turbinengehäuse waren bei PKW-Turboladern überwiegend mit einer einzigen Einströmöffnung ausgeführt, der Eintrittsquerschnitt in die Turbine hatte keine Trennwand für die Abgasströme. Über diese gemeinsame Einströmöffnung in die Turbine konnte daher ebenfalls eine Störung der Abgasströmung in den Abgaskanälen stattfinden und der Antrieb der Turbinenschaufel reduziert werden. Durch die Verringerung der Oberflächenrauigkeit der Abgas- und Turbinenkanäle ist der Strömungsverlust aufgrund der zusätzlich notwendigen Trennwand allerdings kompensiert worden. Besonders im unteren Drehzahlbereich sinkt auf diese Weise der Abgasgegendruck, was zu einem verbesserten Ansprechverhalten des Motors führt.

Turbo-Compound

Die Turbo-Compound-Technologie kombiniert einen herkömmlich arbeitenden ATL mit einer zweiten nachgeschalteten Abgasturbine, die ihrerseits mechanisch mit der Kurbelwelle verbunden ist.

Diese zweite Turbine nutzt die Energie des nach dem Austritt aus dem ersten Lader immer noch heißen Abgases. Resultat ist ein nochmals höheres Drehmoment bei insgesamt nochmals gesteigerter Energieausnutzung, also eine weitere Verbesserung des Wirkungsgrades.

Anstelle einer mechanischen Ankopplung an die Kurbelwelle kann auch ein zusätzlicher Generator angetrieben werden, um das elektrische Bordnetz zu unterstützen. Dies ist sowohl in Verbindung mit der Turbine des Abgasturboladers als auch mit einer separaten nachgeschalteten Turbine möglich.

Ladeluftkühler

Da das Vorkomprimieren die Lufttemperatur erhöht und somit der angestrebten Vergrößerung der Ladeluftmenge entgegenwirkt, wurden Ladeluftkühler entwickelt, um diesen Nachteil wieder auszugleichen.

Turboaufladung bei Kraftfahrzeugen

Anwendung bei Dieselmotoren

Bei Dieselmotoren für PKW wie auch für LKW ist der Abgas-Turbolader mittlerweile „Stand der Technik“, da sich beim Diesel nur durch Turboaufladung dem (Benzin-)Ottomotor angenäherte Literleistungen erreichen lassen. Ohne Turboaufladung müsste ein vergleichbar leistungsfähiger Motor nahezu den doppelten Hubraum und somit wesentlich höheres Gewicht aufweisen. Zudem verlagert die spezifische Drehmoment-Charakteristik eines Turbo-Diesels im Vergleich zum Saug-Diesel den Bereich maximaler Kraftentfaltung in niedrigere Drehzahlbereiche. Dadurch bieten solche Motoren eine hohe „Elastizität“, so dass zum Beschleunigen seltener in niedrigere Gänge geschaltet werden muss.

Prinzipbedingt benötigen Dieselmotoren keine Drosselklappe. Daher liegt auch bei Schubbetrieb ein Gasstrom am Turbolader an. Damit sinkt die Drehzahl der Turbine nicht so weit ab wie bei einem Ottomotor, was das Ansprechverhalten bei Lastwechseln verbessert. Dieseltechnik ist somit sehr gut geeignet für den wirkungsvollen Einsatz eines Turboladers. Die hohe Verdichtung von Dieselmotoren (die ein Grund für den hohen Wirkungsgrad ist), bedingt eine geringere Abgastemperatur, daher ist das Material des Diesel-Turboladers weniger hohen Belastungen ausgesetzt.

Großdieselmotoren wurden schon frühzeitig mit Turboladern bzw. externen Kompressoren ausgestattet (z. B. Schiffsdieselmotoren erstmals 1925). Auch bei den ersten Diesellokomotiven Ende der 1930er Jahre wurden Abgasturbolader eingesetzt. An Kraftfahrzeugen kamen Turbolader erst viel später zur Anwendung, was in größeren Verlusten des Laders – aufgrund geringerer Abmessungen – begründet lag. Ferner gelang es lange Zeit nicht, einen günstigen Drehmomentverlauf zu erreichen und unvollkommene Verbrennung beim Beschleunigen des Motors zu verhindern. Mit günstigen Kennwerten bei Niederdruckaufladung lösten sich diese Probleme zu Beginn der 1950er Jahre.[10] Für LKW stattete MAN 1951 einen Motor mit einem selbst entwickelten Turbolader aus, wobei der 8,72-Liter-Motor in der Leistung von 130 auf 175 PS gesteigert wurde. Der LKW-Produzent Volvo baute ab 1954 einen Turbolader in seine Motoren ein, der wegen seiner Zuverlässigkeit den Durchbruch im LKW-Motorenbau brachte. Bei einem sehr hohen Anteil der ausgelieferten großen Nutzfahrzeuge werden seit den 1960er Jahren Turbolader eingesetzt. Als erster Pkw mit Turbodieselmotor kam im Mai 1978 der Mercedes 300 SD auf den Markt. Im europäischen Raum haben seit 1988 Personenkraftwagen mit Diesel-Turboladermotoren mit Ladeluftkühler und Direkteinspritzung eine sehr große Bedeutung erlangt.

Anwendung bei Ottomotoren

Bei Ottomotoren mit äußerer Gemischbildung ist der Ladedruck durch die entstehende Verdichtungswärme des Treibstoff-Luftgemisches im zweiten Takt begrenzt. Eine Überschreitung bedeutet ungesteuerte Selbstentzündung und damit Motorklopfen oder Motorklingeln. Der Klopfbeginn kann mittels hochoktanigem Treibstoff, durch einen effektiven Ladeluftkühler oder durch Wasser-Methanol-Einspritzung nach oben versetzt werden. In den meisten Fällen werden jedoch die Steuerzeiten verändert und die Verdichtung herabgesetzt, um diesem Effekt vorzubeugen.

Wegen der höheren Abgastemperaturen im Vergleich zum Diesel gilt die Verwendung von Turboladern in Ottomotoren als schwieriger und erfordert hochwarmfeste Werkstoffe.

Verwendung bei PKW und Motorrädern

Bereits ab 1910 kamen erstmals aufgeladene Motoren in den A.L.F.A.-24-HP-Modellen zum Einsatz, welche aus den von der gleichen Firma entwickelten Flugzeugen übernommen wurden (s. u). Serien-PKW mit aufgeladenen Ottomotoren kamen in größerer Zahl aber erstmals Anfang der 1960er Jahre in Form des Oldsmobile Turbo Jetfire (V8, Hubraum: 215 cui ≈ 3,5 Liter, 160 kW, 218 SAE-PS; für diverse Modelle) und Chevrolet Corvair Spyder (Sechszylinder-Boxer-Turbo, Hubraum: 145 cui; ≈ 2,4 Liter, 110 kW, 150 SAE-PS) auf den Markt.

In Europa rüstete der Schweizer Ingenieur und Unternehmer Michael May ab 1966 zunächst Ford 20M und später auch andere Pkw-Modelle mit Turboladern aus.[11] In Deutschland gingen 1973 mit dem BMW 2002 turbo und 1975 mit dem Porsche 911 turbo turbogeladene Pkw in Serienproduktion. Beide hatten durch die Ölkrise bedingt jedoch wenig Erfolg. Zeitgleich kam der Saab 99 Turbo auf den Markt, der preiswerter war, weniger Benzin verbrauchte und somit bessere Verkaufszahlen am internationalen Markt erzielte. Der große Erfolg macht aus ihm daher das erste turbogeladene Serienauto, das für die breite Masse produziert wurde.

Ottomotoren werden nur zu geringen Anteilen mit Aufladung versehen, auch wenn in jüngster Zeit eine deutliche Zunahme zu verzeichnen ist, bevorzugt bei leistungsstarken Modellen. Der Trend geht jedoch zu so genannten Downsizing-Konzepten, bei denen kleinere Aggregate mit Aufladung an die Stelle größerer nicht aufgeladener Motoren treten. Ziel beim Downsizing (dt. Verkleinerung) ist eine Verbrauchsreduzierung durch eine Entdrosselung des Motors. Weitere Vorteile ergeben sich aus vermindertem Gewicht und einer verminderten Reibung.

Aufgeladene Motoren – sowohl Benziner als auch Diesel – sind in der Herstellung meist teurer als vergleichbare Sauger, zudem regelungstechnisch komplex (Steuerung der druckmindernden Ventile wie das Wastegate oder das Umluftventil). Das bei Ottomotoren meist stärker als bei Dieselmotoren auftretende so genannte „Turboloch“, das sich hauptsächlich im unteren Drehzahlbereich beim auf Schubphasen folgenden Gasgeben als Drehmoment-Schwäche zeigt, konnte durch Fortschritte bei der Konstruktion (variable Turbinengeometrie, kleinere und somit schneller ansprechende Lader, leichtere Schaufelräder mit geringerer Massenträgheit) und in der Regelungstechnik stark reduziert werden.

Der im Zusammenhang mit Turboladern nicht selten vorgebrachte Kritikpunkt des höheren Verbrauchs relativiert sich heute meist zu einem höheren absoluten Verbrauch des stärkeren Turbomotors. Moderne Turbo-Benzinmotoren verbrauchen bei optimaler Auslegung spezifisch weniger Kraftstoff als Saugmotoren gleicher Leistung (gemessen in Gramm/Kilowattstunde, früher in Gramm/PS-Stunde). Auch in der Formel 1 war der (heute dort laut Reglement untersagte, ab der Saison 2014 jedoch wieder eingeführte) Turbomotor dem Saugmotor im spezifischen Verbrauch überlegen. Eine absolut höhere Leistung verursacht jedoch auch einen höheren absoluten Kraftstoffverbrauch.

Nahezu alle Großserienhersteller bieten inzwischen Benziner-Modelle mit Turboaufladung an; Dieselmotoren ohne Aufladung spielen auf dem Markt praktisch keine Rolle mehr.

Volkswagen führte Mitte 2005 die TSI-Technik ein (Golf GT, 1,4-Liter-Motor mit 125 kW/170 PS). Dabei werden ein Turbolader und ein Roots-Kompressor zusammen an einen Ottomotor mit Direkteinspritzung eingebaut. Der Kompressor arbeitet im unteren Drehzahlbereich, während im oberen ab ca. 3000/min der Turbolader die Aufladung übernimmt. Die (spezifische) Literleistung des damit ausgerüsteten Motors liegt bei etwa 90 kW/122 PS. Allerdings ist dieses Konzept (abgesehen von der Kombination mit einer geschichteten Benzindirekteinspritzung) nur in der Großserie völlig neu. Lancia hat schon 1985 im Motorsport (für die „Gruppe B“) ein mittels ATL und Kompressor aufgeladenes Aggregat entwickelt und diesen Motor in den laut Homologations-Regeln vorgeschriebenen 200 Serienmodellen des Lancia Delta S4 eingesetzt. Nissan verbaute 1988 in einer Motorsport-Kleinserie des Modells Micra ebenfalls einen solchen Motor, der allerdings aus nur 0,9 Litern Hubraum 81 kW (110 PS) und ein spezifisches Drehmoment von 144 Nm/l bei 4800/min erzielte. Der aktuelle VW-Motor mit 1,4 Litern Hubraum und Doppel-Aufladung erreicht ein spezifisches Drehmoment von 200 Nm/l bereits bei 1500/min.[12]

Anfang der 1980er Jahre wurden auch Serienmotorräder (Honda CX 500 Turbo, Yamaha XJ 650 Turbo, Kawasaki Z750 Turbo) ohne großen Markterfolg mit Turboladern versehen, wobei eher preisliche Gründe den Durchbruch am Markt verhinderten.

Turboaufladung in der Luftfahrt

Im Ersten Weltkrieg fanden Versuche statt, Abgasturbinen mit Ladern mechanisch zu koppeln und so einen Abgasturbolader zu schaffen. Vor und während des Zweiten Weltkriegs wurde die Entwicklung dann weiter vorangetrieben, jedoch wurde die Motorentechnik bis zum Kriegsende von der mechanischen Aufladung („supercharged“) dominiert. In Deutschland kam ein zusätzlicher Turbolader (mehrstufige Aufladung) nur für besondere Höhenanwendungen zum Einsatz, zunächst in den verschiedenen Ausführungen des Junkers Gegenkolben-Zweitaktdiesel-Flugmotores Jumo 207, und in nennenswerten Stückzahlen im BMW 801TJ-0. In der Lockheed P-38 kam der Allison V-1710 mit General-Electric-Turbolader zum Einbau.

Nach dem Krieg kamen bis zur Einführung der Turboprop- und Strahltriebwerke bei Linienmaschinen einige Jahre zum Teil sehr hochentwickelte Motoren mit Abgasturbinen (nicht -turbolader) wie zum Beispiel der Wright R-3350 zum Einsatz.

Heute werden Motoren mit Abgasturbolader vor allem bei Privat- und Geschäftsreiseflugzeugen der mittleren Kategorien eingesetzt, wobei hauptsächlich Ottomotoren Verwendung finden. Es muss zwischen zwei unterschiedlichen Verfahren der Turboaufladung unterschieden werden:

Turbo supercharging

Der Druck im Ansaugtrakt (Upper deck, Ladedruck) kann mittels Drosselklappenverstellung bis teilweise weit über den der Volldruckhöhe angehoben werden. Dem Motor kann dadurch eine Mehrleistung gegenüber der Nennleistung entnommen werden (Startleistung). Diese ist in den meisten Fällen auf maximal 5 Minuten begrenzt. Motoren dieser Bauart verfügen gegenüber den Saugerversionen über eine zumeist um 1 verringerte Verdichtung. Beispiele: TSIO-520-UB (Continental, Beech Bonanza B36TC), TIO-540-AE2A (Lycoming, Piper Malibu Mirage). Die Nachteile dieser Version liegen bei verstärkten Verschleißerscheinungen durch Mehrbelastung und höhere Betriebstemperaturen.

Turbo normalizing

Der durch die Drosselklappenverstellung vorgegebene Druck im Ansaugtrakt (Upper deck, Ladedruck) wird mittels hydraulischem Regler (Waste gate) konstant gehalten. Der maximal mögliche Ladedruck beträgt Volldruckhöhe. Der Motor entspricht bezüglich des Aufbaus exakt der Saugerversion, ist aber in der Lage, seine maximale Nennleistung durch die Ladedruckkonstanthaltung bis in sehr große Höhen (>20.000 ft) abgeben zu können.

Ladeluftkühler

Dem Ladeluftkühler wurde bei Flugmotoren während sehr langer Zeit keine Bedeutung zugemessen, da man vom Anwendungsfall im Automotor ausging (erzeugen von Mehrleistung durch höhere Luftdichte). Dadurch entsprach die Lebensdauer von turbogeladenen Flugmotoren aufgrund der zusätzlichen Temperaturbelastung durch die erhitzte Ladeluft lange Zeit nicht den Angaben der Hersteller, was mit erhöhtem (Reparatur)-Aufwand verbunden war. Moderne Ladersysteme verfügen über hocheffiziente Ladeluftkühler, welche es dem Betreiber in allen Arbeitspunkten und auch bei extremen Witterungsverhältnissen (Hochsommer, Wüstenbetrieb usw.) möglich machen, den Motor (insbesondere die Temperatur der Zylinderköpfe) innerhalb von Grenzen zu halten, welche die Lebensdauer der Motoren ansteigen und die Unterhaltskosten sinken lässt.

Durch die Turbo-Aufladung wird das Fliegen in größeren Höhen ermöglicht, was wegen des dort geringeren Luftwiderstandes wirtschaftliche Vorteile bringt. Durch den mit zunehmender Höhe geringer werdenden Außendruck der Luft verbessert sich ferner die Effizienz der Abgasturbine, was insgesamt den Aufwand einer Aufladung für Leistungsklassen zwischen Saugmotor und Turboprop rechtfertigt. Weitere Beispiele aufgeladener Motoren: Rotax 914 (Bombardier), während bzgl. des Bombardier V300T die Zertifizierung/Produktionsvorbereitungen seit 2006 eingestellt sind.[13]

In den letzten Jahren wurden auch Turbomotoren für kleinere Flugzeuge entwickelt (zum Beispiel der Thielert-Diesel), deren Vorteile im geringen Verbrauch und in der unkomplizierten Bedienung liegen.

Hersteller von Turboladern

- ABB Turbo Systems

- BorgWarner Turbo Systems (Schwitzer & 3KWarner, ehemals Turbolader-Sparte von KKK)

- Bosch Mahle Turbo Systems (Joint Venture von Bosch und Mahle)

- Caterpillar

- Continental AG

- Cummins Turbo Technologies (Holset)

- Hitachi Warner Turbo Systems (Joint Venture von Hitachi und BorgWarner)

- Honeywell Turbo Technologies (Garrett)

- HKS Turbos

- IHI Charging Systems International

- Komatsu

- Kompressorenbau Bannewitz (KBB)

- MAN Diesel & Turbo

- Mitsubishi Heavy Industries

- MTU Friedrichshafen

- NAPIER Turbochargers

- Pierburg

- Voith Turbo

- Garrett AiResearch

Siehe auch

Literatur

- Michael Mayer: Abgasturbolader. Sinnvolle Nutzung der Abgasenergie. 5. Auflage. Moderne Industrie, 2003, ISBN 3-478-93263-7.

- Gert Hack, Iris Langkabel: Turbo- und Kompressormotoren. Entwicklung, Technik, Typen. 3. Auflage. Motorbuch Verlag, Stuttgart 2001, ISBN 3-613-01950-7.

- Heinz Grohe: Otto- und Dieselmotoren. 11. Auflage. Vogel Buchverlag, 1995, ISBN 3-8023-1559-6.

Weblinks

Einzelnachweise

- ↑ Patent DE204630: Verbrennungskraftmaschinenanlage. Veröffentlicht am 28. November 1908, Erfinder: Alfred Büchi.

- ↑ www.saureroldtimer.ch

- ↑ 3,0 3,1 3,2 Gert Hack: Autos schneller machen – Automobil-Tuning in Theorie und Praxis. Motorbuch-Verlag, 16. Auflage 1987, ISBN 3-87943-374-7, S. 83/84

- ↑ Heinz Grohe: Otto- und Dieselmotoren. 11. Auflage, Vogel-Verlag, Würzburg 1995, ISBN 3-8023-1559-6.

- ↑ http://www.kfz-tech.de/Turboloch.htm

- ↑ http://dwolsten.tripod.com/articles/jan89a.html/ englisch

- ↑ http://media.opel.com (englisch, 5. Dezember 2011)

- ↑ [1]

- ↑ Kyrill von Gersdorff, Kurt Grasmann, Helmut Schubert: Flugmotoren und Strahltriebwerke. 3. Auflage. Bernard & Graefe, 1995, ISBN 3-7637-6107-1.

- ↑ Aufladung von dieselmotoren. In: Kraftfahrzeugtechnik 11/1958, S. 408–414

- ↑ Capri I 2300 GT mit May Turbolader – Die sanfte Gewalt mit May-Turbo Aufladung, 2, 3, 4, 5

- ↑ Innovation + Technik beim 90-kW-TSI-VW-Motor

- ↑ BRP-Rotax shelves its V6 aircraft engines project

| Dieser Artikel wurde am 10. Juni 2008 in dieser Version in die Liste der lesenswerten Artikel aufgenommen. |

| Dieser Artikel basiert ursprünglich auf dem Artikel Turbolader aus der freien Enzyklopädie Wikipedia und steht unter der Doppellizenz GNU-Lizenz für freie Dokumentation und Creative Commons CC-BY-SA 3.0 Unported. In der Wikipedia ist eine Liste der ursprünglichen Wikipedia-Autoren verfügbar. |