| Jewiki unterstützen. Jewiki, die größte Online-Enzyklopädie zum Judentum.

Helfen Sie Jewiki mit einer kleinen oder auch größeren Spende. Einmalig oder regelmäßig, damit die Zukunft von Jewiki gesichert bleibt ... Vielen Dank für Ihr Engagement! (→ Spendenkonten) |

How to read Jewiki in your desired language · Comment lire Jewiki dans votre langue préférée · Cómo leer Jewiki en su idioma preferido · בשפה הרצויה Jewiki כיצד לקרוא · Как читать Jewiki на предпочитаемом вами языке · كيف تقرأ Jewiki باللغة التي تريدها · Como ler o Jewiki na sua língua preferida |

Eloxal-Verfahren

Das Eloxal-Verfahren [elɔˈksaːl] (von Eloxal, Abkürzung für elektrolytische Oxidation von Aluminium) ist eine Methode der Oberflächentechnik zum Erzeugen einer oxidischen Schutzschicht auf Aluminium durch anodische Oxidation. Dabei wird, im Gegensatz zu den galvanischen Überzugsverfahren, die Schutzschicht nicht auf dem Werkstück niedergeschlagen, sondern durch Umwandlung der obersten Metallschicht ein Oxid bzw. Hydroxid gebildet. Es entsteht eine 5 bis 25 Mikrometer dünne Schicht, die tiefere Schichten so lange vor Korrosion schützt, wie keine Lücken, beispielsweise durch mechanische Beschädigung, in dieser Schicht entstehen. Die atmosphärische Oxidschicht des Aluminiums beträgt lediglich wenige Nanometer.[1]

Das Verfahren

Grundprinzip des Eloxierens

Auf Aluminium bildet sich in Kontakt mit Sauerstoff eine dünne, aber dichte Oxidschicht, die das Aluminiummetall unter normalen Umgebungsbedingungen gegen weitere Oxidation schützt. Bei einer Dicke zwischen etwa 5 nm und 20 nm[2][3][4] ist die Schicht zudem vollkommen transparent (d. h. unsichtbar) und bewahrt dadurch den metallischen Charakter des Aluminiums. Die Oxidschicht schützt das Metall vor Oxidation durch Sauerstoff und in einem pH-Bereich zwischen etwa pH 4 und pH 9 gegen Korrosion – deshalb ist das Metall unter normalen Umgebungsbedingungen relativ beständig.[2] Allerdings führen Bestandteile wie Salz (Natriumchlorid) oder Schwefeldioxid zu Korrosionserscheinungen, weshalb Aluminium in Meeresnähe oder unter rauen Industriebedingungen Korrosionsangriffe zeigt. Vor allem aber ist die sehr dünne natürliche Oxidschicht nicht in der Lage, Aluminium gegen Verschleiß zu schützen.

Die natürliche Oxidschicht auf Aluminium kann durch die elektrochemische Behandlung der anodischen Oxidation verstärkt werden. Dabei wird das Aluminium in einem Elektrolyten (z. B. Schwefelsäure oder Oxalsäure) als Anode in einem Gleichstromkreislauf geschaltet. Hierbei wird aus dem wasserhaltigen Elektrolyten an der Aluminiumoberfläche Sauerstoff erzeugt. Dieser reagiert direkt an der Oberfläche mit dem Metall (das durch den Stromfluss in reaktionsfähige Aluminiumionen überführt wird) zu Aluminiumoxid. Es erfolgt also eine direkte Umwandlung der Oberfläche in Aluminiumoxid. Auch komplexe Geometrien erhalten so eine nahezu gleichmäßig dicke Aluminiumoxidschicht. Die Oxidschicht besitzt verfahrensbedingt direkt nach der Erzeugung Mikroporen. Durch ein abschließendes Verdichten bzw. Versiegeln (engl. Sealing) lassen sich die Poren verschließen, um eine kompakte, weitgehend aus Aluminiumhydroxid bestehende Schicht zu erzeugen. Die anodisch erzeugte Oxidschicht besitzt eine wesentlich bessere Beständigkeit gegen Korrosion und Verschleiß. Zudem ist die durch Anodisieren erzeugte Oxidschicht ein guter elektrischer Isolator mit Durchschlagsfestigkeiten von etwa 900 V bei einer Dicke der Eloxalschicht von 30 µm.

Vorbehandlung

Zunächst werden die Aluminiumteile vorbehandelt, d. h. entfettet und gebeizt. Um eine gleichmäßige Oberfläche zu erhalten, wird meist zunächst basisch (mit auf Natronlauge basierenden Laugen) gebeizt, anschließend sauer (mit Salpetersäure oder Flusssäure).[5] Die zur Anwendung kommenden Beizmittel und -bedingungen sind von den Eigenschaften des Werkstoffs, wie beispielsweise der Art der Beimischungen von Fremdmetallen in einer Legierung, abhängig. Beim Beizen wird auch die dünne, natürliche Oxidschicht entfernt. Die dabei entstehenden aluminiumhaltigen Säuren (Aluminiumnitrat-Lösung) und Laugen (Natriumaluminat-Lösung) sind Sekundärrohstoffe und werden in den industriellen Al-Kreislauf zurückgeführt. In einigen Eloxal-Anlagen werden sie auch neutralisiert und der dabei entstehende Aluminiumhydroxid-Filterkuchen ebenfalls als Al-Rohstoff verwertet.

Das Eloxieren

Nach der Oberflächen-Vorbehandlung erfolgt das eigentliche Eloxieren. Zuweilen wird dann die frische poröse Schicht mit Farbstoffen gefärbt, und schließlich folgt das Verdichten, üblicherweise einfach mit heißem Wasser oder Dampf. Es gibt auch die Möglichkeit des chemischen Verdichtens, das meist in Kombination mit Dampfverdichtern eingesetzt wird.

Das Eloxal-Verfahren bedient sich der Elektrolyse. Die Kathode (negative Elektrode) zerlegt das in der Säure enthaltene Oxonium (H3O+) in Wasserstoff und Wasser. Der Wasserstoff wird frei.

An der Anode (positive Elektrode) findet die Oxidation (1) von Aluminium zu Aluminium(III)-Ionen statt und anschließend die Weiterreaktion zu Aluminium(III)-oxid (2). Die Säure wird nur zur Erhöhung der elektrischen Leitfähigkeit verwendet und ist an der Reaktion nicht beteiligt.

Die Gesamtreaktion kann wie folgt beschrieben werden:

Das elektrolytische Verfahren wird üblicherweise mittels Gleichstrom (im Folgenden betrachtet) in Schwefelsäure- oder Oxalsäure-Elektrolyten durchgeführt. Es kann aber auch mit Wechselstrom (z. B. WX-Verfahren) oder mit Hilfe einer Verbindung beider Stromarten durchgeführt werden.

Bei der Gleichstromvariante wird das Aluminium als Anode geschaltet; man nennt daher das Verfahren auch Anodisieren. Die Gegenelektrode besteht meistens aus einem Material, das vom Elektrolyten nicht angegriffen wird. Die Oxidation von Aluminium mit dem Eloxal-Verfahren kann auf drei Arten vorgenommen werden:

- Eintauchverfahren in ruhenden Bädern: die Werkstücke werden ganz oder teilweise in das Oxidationsbad eingetaucht; die Stromquelle ist am Werkstück und an der im Bad tauchenden Gegenelektrode befestigt.

- Spritzverfahren: das Werkstück und eine bewegliche Düse, aus der der Elektrolyt austritt, werden an die Stromquelle angeschlossen.

- Durchlaufverfahren in ruhenden Bädern: Drähte, Bänder u. ä. werden durch das Oxidationsbad gezogen; die Stromquelle ist wie bei 1. angeschlossen.

Eloxiertes und anschließend gefärbtes Aluminium sollte möglichst im zweistufigen Versiegelungsverfahren behandelt werden, um ein Ausbluten der Farbstoffe zu vermeiden. Stufe 1 im Nickelacetatbad 15 Min. bei 60 °C. Stufe 2 im Heißwasserbad 3 Min./µm Schichtdicke.

Die erzeugten Schichten können hart, mittelhart und weich sein. Dies hängt von den Oxidationsbedingungen ab. Die Oxidationsbedingungen, die Wahl des Elektrolyten und dessen Zusätze haben auf die Güte und Art der Schicht Einfluss. Somit ist man in der Lage, die Schicht dem jeweiligen technischen Verwendungszweck anzupassen.

Die Schicht

Voraussetzungen zur Erzielung technisch einwandfreier Schichten:

- Möglichst homogenes Gefüge des Metalls (Ungleichmäßigkeiten übertragen sich auf die Oxidschicht)

- Keine Verwendung ungeeigneter metallischer Legierungselemente oder Verunreinigungen, da deren Primär- und Sekundärphasen einen regulären Aufbau der Eloxalschicht stören können.

- Vermeidung nichtmetallischer Einschlüsse, wie z. B. Feuerfestmaterialien oder diverse Oxide, da diese einen regulären Schichtaufbau stören können.

Für die Erzielung dekorativ einwandfreier Schichten sind anspruchsvollere Voraussetzungen bezüglich der Legierungszusammensetzung und der Gefügeausbildung zu erfüllen.[6][7]

Schichtbildungsvorgänge

Die Schichtbildungsvorgänge werden beeinflusst durch die:

- Wahl des Elektrolyten, seine Konzentration und Temperatur

- Stromart (Gleichstrom, Wechselstrom)

- elektrische Stromdichte

- Spannung und Dauer der Behandlung

Starken Einfluss üben auch Temperaturveränderungen aus. Die Dauer der Behandlung hängt direkt mit der Schichtdicke zusammen. In den Elektrolyten werden manchmal Zusätze gemischt, welche auf die Zusammensetzung der Oxidschichten einwirken. Der Grundstoff der Schicht bleibt jedoch immer Aluminiumoxid. Durch Zusätze zum Elektrolyt können die Eigenschaften der Schicht verändert werden (Verbesserung der Beständigkeit, des Aussehens und so weiter). Da die Schicht aus Aluminiumoxid besteht, leitet sie im Gegensatz zu Aluminium den elektrischen Strom nicht.

Härte

Durch das Eloxieren lassen sich Härten zwischen 200 und 350 HV erreichen; wird ein Harteloxalverfahren, das dickere Schichten mit einer höheren Sprödigkeit erzeugt, angewendet, so können Härten bis zu 600 HV erreicht werden.[8][9]

Schichtwachstum in die Tiefe

Die Schicht ist feinkristallin, weist jedoch unzählige Poren auf. Deshalb ist die Schicht in der Lage, Flüssigkeiten „aufzusaugen“, was für das Wachstum der Oxidschicht notwendig ist, denn für das weitere Wachstum der Schicht muss der Elektrolyt an die innere Grenzfläche zwischen Aluminiumoxid und Aluminium vordringen, wo die Oxidation des Aluminiums stattfindet. Auf diese Weise ist die Schicht sehr gut mit dem Aluminium über chemische Bindungen „vernetzt“, was sich unter anderem in einer hohen Haftfestigkeit der Schicht zeigt. Die Oxidschicht wächst daher von der Oberfläche aus in das Metall hinein, das heißt, die Grenzfläche von Aluminiumoxid und Aluminium liegt somit innerhalb des ursprünglichen Metalls.

Der Grund für die porige Oberfläche

Die anfänglich gebildete Sperrschicht isoliert. Dies hat zur Folge, dass der Widerstand der Anode steigt. Damit steigt die für die Reaktion benötigte Spannung. Das führt dazu, dass die vom Elektrolyt angegriffenen Stellen der Oxidschicht durchschlagen werden. Aufgrund der fehlenden oder nur dünnen Oxidschicht steigt die Stromdichte stellenweise an, was zu einer lokalen Erwärmung führt. An den wärmeren Stellen wird die Oxidschicht verstärkt aufgelöst, es bilden sich Vertiefungen. Die Kanäle ermöglichen einen Ladungsaustausch mit dem Elektrolyten und werden deshalb durch ihn offen gehalten. Die umliegende Oxidschicht wächst weiter, die Kanäle bleiben, und es bildet sich eine poröse Struktur aus.

Elektrische Leitfähigkeit

Eloxalschichten sind elektrische Nichtleiter. Das leitende Aluminium wird durch das Eloxieren zum Nichtleiter. Die Isolationsfähigkeit ist stark abhängig von der Legierung, der Schichtdicke und den Beschichtungsparametern. In den günstigsten Fällen sind Isolationswerte bis zu knapp 1000 Volt erreichbar, wobei der Wert vom angewandten Messverfahren abhängig ist. Messverfahren können mit der Berücksichtigung der Norm ISO 2376 durchgeführt werden. Allfällige Kratzer und Abnutzung an der Oberfläche können den Isolationswert hemmen oder ganz zunichte machen.

Anwendung des Adsorptionsvermögens

Unbehandelte Eloxal-Schichten sind also saugfähig, was zur Folge hat, dass sich der Korrosionswiderstand gegenüber flüssigen Mitteln verkleinert. Die Schichten können jedoch verschlossen werden, indem sie mit vor Korrosion schützenden Stoffen oder mit Isolierstoffen behandelt werden (Wachs, Emaillierlack, Isolierlack und so weiter). Die häufigste technische Anwendung des Adsorptionsvermögens ist das Färben der Eloxal-Schichten. Diese sind imstande, große Mengen von Farbstoffen aus Lösungen aufzunehmen.

Färben der Oxidschichten

Adsorptives Färben

Sandalor-Verfahren zweistufig oder kombiniert mit dem elektrolytischen Einfärben dreistufig.

- Mit organischen Farbstoffen

- Nach dem Eloxieren wird das Aluminium in heiße Farbstofflösung getaucht und anschließend gespült. Beim Färben mit diesem Verfahren lagern sich die Farbstoffmoleküle vorwiegend in den oberen Bereichen der Poren der Eloxal-Schicht an und gehen Bindungen mit der Oxidschicht ein. Je höher die Farbstoffkonzentration in der Lösung, desto ausgeprägter die Farbstoffeinlagerung in die Poren der Oxidschicht.

- Mit anorganischen Farbstoffen

- Das Aluminium wird nach dem Eloxieren neutralisiert, gespült und in Farbbädern mit Metallsalzlösungen eingefärbt. Die Ionen der Lösung sammeln sich in den Poren der Eloxal-Schicht an und werden zu einem Feststoff. Die genauen Vorgänge sind jedoch noch nicht ausreichend geklärt.

Elektrolytisches Färben

Das elektrolytische Färben (Colinalverfahren) wird mit Wechselspannung durchgeführt. Der Elektrolyt enthält ein färbendes Metallsalz (Zinn(II)-sulfat). Die Dauer der Elektrolyse hängt von der erwünschten Farbtiefe ab. Die Metallionen dringen tief in die Poren der Schicht ein. Die so zum Teil mit Metall gefüllten Poren verursachen nun durch Aufnahme- und Streueffekte eine lichtechte Färbung. Viele unterschiedliche Farbtöne sind erzielbar. Der Standard-Farbfächer der Europäischen Vereinigung der Anodiseure (EURAS) für die elektrolytische Färbung und die Farbanodisation beinhaltet folgende Farbtöne: C-0 Farblos, C-32 Hellbronze, C-34 Dunkelbronze, C-31 Leichtbronze, C-33 Mittelbronze, C-35 Schwarz. Hinzu kommen für die Farbanodisation die Farbbezeichnungen C-36 Hellgrau, C-37 Mittelgrau, C-38 Dunkelgrau.

Der ehemalige Farbfächer für die Tauchfärbung wird vom Eloxal-Verband e. V. (heute: VOA – Verband für die Oberflächenveredelung von Aluminium e. V.) mangels Nachfrage nicht mehr herausgegeben. Der Fächer hatte die Kurzbezeichnungen EV1 bis EV6 mit folgenden Bedeutungen: EV1 Naturton, EV3 Gold, EV5 Bronze dunkel, EV2 Neusilber hell, EV4 Bronze mittel, EV6 Schwarz.

Gefärbte Eloxal-Überzüge sind sehr verbreitet, und die verschiedensten Anwendungsmöglichkeiten stehen offen, zum Beispiel Gehäuse, Zifferblätter, Erkennungsringe für Vögel, Schmuck oder verschiedene Gewehrteile.

Interferenzfärben

Im Gegensatz zu den oben genannten Färbeverfahren wird die Farbe des Aluminiums beim Interferenzfärbeverfahren nicht durch eingelagerte Fremdionen, sondern durch eine Interferenz innerhalb der Aluminiumoxidschicht erzeugt. Je nach Schichtdicke der Oxidschicht und der damit verbundenen Lichtauslöschung können unterschiedliche Farben (z. B. Blau, Grün, Grau oder Rot) reproduzierbar dargestellt werden.

Verdichten

Um die Einlagerung von korrosionsfördernden Stoffen zu verhindern, müssen die Poren verdichtet werden. Das eloxierte und eventuell gefärbte Aluminium wird in demineralisiertem Wasser durch einfaches Kochen verdichtet. Dabei kommt es zu einer Reaktion zwischen dem Aluminiumoxid und Wasser, es bildet sich Aluminium-Oxid-Hydroxid (Böhmit). Des Weiteren kommt es durch die Wasseraufnahme zu einer Volumenzunahme, so dass die Poren (genauer der Porenhals) verengt und dann geschlossen werden.

Anwendung

Relativ dicke Eloxal-Schichten (20–25 µm) werden vor allem als Korrosionsschutz in der Bauindustrie, aber auch für Automobilteile, Flugzeugteile und Haushaltsgegenstände eingesetzt. Ungefärbte und gefärbte dünnere Schichten (8–20 µm) dienen vorwiegend dekorativen Zwecken (beispielsweise für die Oberflächen von MP3-Playern oder für Türbeschläge) als auch zur besseren Wärmeabstrahlung bei Kühlkörpern.

Ein Spezialfall sind Harteloxal-Schichten, die wesentlich dicker und härter sind und sich nicht beliebig färben lassen. Diese werden in gekühlten (1–5 °C) Säurebädern und höheren Spannungen (bis 120 V) erzeugt und finden sich vor allem in industriellen Anwendungen, wo höchste Abriebfestigkeit und Beständigkeit (wie beispielsweise im Salzwasserbereich) gewünscht werden.

Bei beiden Verfahren ist zu beachten, dass sich nicht alle Aluminiumlegierungen zum Eloxieren eignen; gut eloxierbar sind beispielsweise die Werkstoffe AlMg3 und AlMg5, im Gegensatz zum schlecht eloxierbaren AlMg4,5Mn.

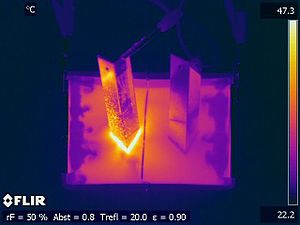

Wird die Oberfläche im sogenannten Plasmakeramik-Verfahren (PEO-Technologie) aufgebracht, erreichen die so bearbeiteten Aluminium-, Magnesium- oder Titan-Teile weitere Eigenschaften, die von extrem hart und abriebfest über extreme Wärmebeständigkeit hin zur Imprägnierbarkeit reichen. Die umweltfreundliche Plasmakeramik entsteht im Elektrolyt, wobei die Metalloberfläche in einer Plasmaentladung zu einer dichten, atomar haftenden Keramikschicht umgewandelt wird.

Partielles Eloxieren

Das partielle Eloxieren erzeugt eine partielle oxidischen Schutzschicht auf Aluminium durch anodische Oxidation.

Eloxalfreie Stellen auf Aluminiumbauteilen sind dann erforderlich, wenn nicht das gesamte Aluminiumbauteil eloxiert werden soll, weil etwa ein Potentialausgleich geleistet werden muss. So müssen für Anwendungen im elektrotechnischen Bereich häufiger Teile aus Aluminium mit einer korrosions- und verschleißbeständigen Oxidschicht versehen werden und zugleich muss ein elektrischer Kontaktbereich zur Erdung erzeugt werden. Die verwendeten Bauteile müssen einer elektrischen Kontaktierung zugänglich gemacht werden, etwa bei der Verwendung von elektrischen Geräten zum Zweck einer Erdung oder als EMV-Schutz (Elektromagnetische Verträglichkeit) bei elektronischen Einrichtungen sowie bei Fahr- und Flugzeugen.

Aufgrund der besonderen Eigenschaften der Aluminiumoxidschicht in Bezug auf elektrische Isolation scheidet eine einfache Kontaktierung über einen aufgelegten Kontakt aus. Auch ein Anlöten auf die Oxidschicht ist wegen schlechter Benetzung nicht möglich, die Oxidschicht muss vorher entfernt werden.

Um die erforderliche elektrische Kontaktierung des Aluminiumteils zu gewährleisten, muss auf den gezielten Aufbau der Aluminiumoxidschicht durch Eloxieren verzichtet werden. Andererseits kann und soll die deutlich bessere Beständigkeit gegen Korrosion und Abrieb und die verminderte Reibung der restlichen Oberfläche gewährleistet werden. Daraus ergeben sich zwei Vorgehensweisen zur Herstellung eines Kontaktpunktes ohne Eloxalschicht: - Entfernen der Eloxalschicht im Bereich des gewünschten Kontaktpunktes - Vermeidung der Entstehung der Oxidschicht beim Eloxieren durch Abdecken des gewünschten Kontaktpunkts

Nachträgliches Entfernen der Eloxalschicht

Die bisher in der Regel zum Einsatz kommende Technologie zum Schaffen einer eloxalfreien Stelle ist die nachträgliche Entfernung des Oxids an der Kontaktstelle. Dabei wird die 5 µm bis 25 µm dicke Eloxalschicht mechanisch entfernt. Dies kann durch spanende Verfahren wie Drehen oder Fräsen oder durch thermische Bearbeitung mittels Laser erfolgen. Dabei ist zu berücksichtigen, dass die Dicke der zu entfernenden Beschichtung zwischen etwa 10 µm und etwa 50 µm liegen kann, je nach den Anforderungen an die Verschleiß- und Korrosionsbeständigkeit. Dies erfordert sowohl bei der spanenden Verfahrensweise als auch dem Einsatz von Lasern eine hohe Präzision bei der Fixierung des zu bearbeitenden Teils und entsprechende Einstellmöglichkeiten der Bearbeitungsmaschine. Insbesondere bei der spanenden Bearbeitung treten oft Grate auf, die eine Nachbearbeitung erforderlich machen. Entstehender Abtrag muss zudem so entfernt werden, dass die Teile dabei nicht oberflächlich beschädigt (z. B. durch Kratzer) werden. Diese Nachbearbeitung stellt einen hohen Zusatzaufwand dar, sowohl kostenmäßig (Maschinen- und Anlageninvestitionen) als auch in Bezug auf Logistik und Arbeitsplanung, und führt durch die zusätzliche Bearbeitung in der Regel zu einem deutlichen Anstieg der fehlerhaften Teile. Vor allem dünnwandige oder komplex geformte Teile sind hierbei problematisch.

Herstellung eines Kontaktpunktes ohne Eloxalschicht

Abdeckverfahren mit Abdeckharz

Abdeckverfahren zählen in der Beschichtungstechnik zu den eingeführten Möglichkeiten für partielle Arbeitstechniken.[10] Dafür stehen verschiedene meist hochviskose Spezialharze zur Verfügung. Diese müssen besondere Beständigkeiten gegen stark saure und stark alkalische Lösungen sowie Temperaturbelastungen bis zu 100 °C aufweisen. Neben dem An- beziehungsweise Ablösen des abgedeckten Bereichs bei der chemischen Bearbeitung ist die Auftragung eines definierten Abdeckbereichs mit glatten Kanten zeitaufwendig. Zudem erfordert die Entfernung des Abdeckharzes einen weiteren Arbeitsgang in einem geeigneten Lösemedium, bei dem unter Umständen die Oxidschicht angegriffen werden kann, sowie besondere Aufwendungen (gerätetechnischer und manueller Art) für eine gründliche Reinigung mit Trocknung.

Partielles Eloxieren bzw. selektive Anodisierung

Bezüglich des Verfahrensablaufs ist die Vermeidung der Schichtbildung am gewünschten Kontaktpunkt besser. An Stelle des dafür üblicherweise eingesetzten anhaftenden Abdeckharzes beziehungsweise Abdecklacks wurde im Rahmen eines Förderprojekts[11] eine flexible Abdeckung entwickelt, die ein partielles Eloxieren ermöglicht. Bei diesem Verfahren der selektiven anodischen Oxidation werden gezielt Stellen eloxalfrei belassen.

Vorgang des partiellen Eloxierens

Das partielle Eloxieren (auch: die selektive anodische Oxidation) ist ein Beschichtungsverfahren zum selektiven Anodisieren von Aluminiumteilen, bei dem ausgewiesene Stellen eloxalfrei bleiben. Dazu wird eine flexible Abdeckung genutzt, für die ein Kunststoff so modifiziert wurde, dass er eine hohe Formtreue, Elastizität und Festigkeit aufweist. Durch eine spezielle Gestelltechnik kann die aus dem Kunststoff hergestellte Abdeckung präzise auf einem Beschichtungsgestell angebracht werden[10]. Das Gestell mit seiner besonderen Konstruktion sorgt dafür, dass die Abdeckung formschlüssig auf dem zu bearbeitenden Teil aufliegt und nur so weit im elastischen Bereich verformt wird, dass der vorgesehene Kontaktpunkt sicher vor dem Zutritt des Anodisierelektrolyten und allen weiteren chemischen Prozessstoffen geschützt ist. Wie umfangreiche Versuchsserien gezeigt haben, findet eine Unterwanderung der neu entwickelten Abdeckungen nicht statt. Dies wurde im Rahmen des Projekts[11] ermittelt. Es wird eine abgegrenzte oxidfreie Zone erzeugt. Das System aus flexibler Abdeckung und Sondergestell gewährleistet, dass die zu bearbeitenden Teile partiell ohne Eloxalschicht gefertigt werden[12][13]. Die nicht abgedeckten Flächen können mit Eloxalschichten beliebiger Dicke oder Farbe versehen werden. Zugleich wird eine Verformung oder mechanische Beschädigung der Teile vermieden. Die Bearbeitung erfolgt ohne Zusatzaufwand und trägt zur Steigerung der Energie- und Materialeffizienz sowie zur Reduzierung des logistischen Aufwands und der Umlaufbestände bei.

Anwendung

Das im Rahmen eines vom BMWi geförderten ZIM-Projekts[11] entwickelte Verfahren gewährleistet die Beschichtung von Aluminiumteilen mit der Möglichkeit zur elektrischen Kontaktierung ohne zusätzliche Nachbearbeitung. Unter Einsatz von speziellen elastischen Abdeckungen und einer neuartigen Gestelltechnik wird ein in der Form variierbarer Bereich erzeugt, der direkt eine elektrische Kontaktierung ermöglicht, während die verbleibende Oberfläche des Aluminiumteils in klassischer Art und Weise mit dekorativen oder funktionellen Eloxalschichten versehen werden kann.

Die Technik erfordert weder besondere Vorarbeiten vor dem Eloxieren noch bei der Fixierung auf den Bearbeitungsgestellen. Auch eine mechanische Nachbearbeitung ist nicht notwendig. Zudem entfällt ein bisher erforderlicher und zusätzlicher Transport zwischen den Unternehmen zur Beschichtung und der mechanischen bzw. thermischen Entfernung.

Angewendet wird das Verfahren bei eloxiertem Aluminium für elektrotechnische Anwendungen, beispielsweise für den Leichtbau bei Fahrzeugen. Eloxalfreie Stellen, die eine Schutzschaltung oder sehr gute elektrische Leitfähigkeit ohne Nacharbeit gewährleisten, sind häufig notwendig für Gehäuse von elektrischen Baugruppen wie kleinen Brennstoffzellen, Kameragehäusen, medizintechnischen Geräten oder Outdoorequipment, das mit Strom arbeitet (Taschenlampen).[12][13]

Literatur

- Aluminium-Zentrale e. V. (Hrsg.): Aluminium-Merkblatt O4; Anodisch oxidiertes Aluminium für dekorative Zwecke 14. Auflage, Düsseldorf, 1987-06 (zurückgezogen 1991-08).

- Otto-Albrecht Neumüller: Duden – Das Wörterbuch chemischer Fachausdrücke. Dudenverlag, 2003.

- TAG (Technologische Arbeitsgemeinschaft): Technisch-wissenschaftliche Grundlagen des Goldschmiedens; Teil 2: Werkstoffkunde der Edelmetallverarbeitung. Bielefelder Verlagsanstalt, 1999.

- T.W. Jelinek: Oberflächenbehandlung von Aluminium, E. G. Leuze Verlag, Saulgau 1997, ISBN 3-87480-115-2.

- Hans Joliet (Hrsg.): Aluminium : die ersten 100 Jahre. VDI-Verlag, Düsseldorf 1988, ISBN 3-18-400802-9.

- Hans Rudolf Christen: Grundlagen der allgemeinen und anorganischen Chemie. 9. Aufl. Salle, Frankfurt am Main 1988, ISBN 3-7935-5394-9.

- Peter Haupt, Monika Kampling: Farbig eloxieren. In: MNU. 52, Nr. 6, 1999, S. 357–363.

- Catrin Kammer: Aluminium-Taschenbuch – Bd. 1: Grundlagen und Werkstoffe; 15. Auflage 1995, Aluminium-Verlag, Düsseldorf.

- Dieter Altenpohl: Aluminium von innen – Das Profil eines modernen Metalls; 5. Auflage 1994, Aluminium-Verlag, Düsseldorf.

Weblinks

- Eloxal Eloxieren Anodisation. In: alutecta.de – Aluminium in Form, Farbe + Funktion. Alutecta GmbH&Co.KG, abgerufen am 29. April 2018 (Technisch ausführliche Beschreibung des Eloxal-Verfahrens eines Herstellers).

- Hartanodisation vs Plasmakeramik – Plasmakeramik Video. Eloxalwerk Ludwigsburg ELB.BIZ, abgerufen am 25. Januar 2010 (Plasmakeramik – Video – Unterschied Plasmakeramik zu (Hart)anodisation).

- Robert S. Alwitt: Anodizing. In: Electrochemistry Encyclopedia. 2002, abgerufen am 25. Januar 2010 (english, Recht ausführlicher Artikel).

- Partielles Eloxieren – Whitepaper – Holzapfel Group; Whitepaper mit technisch ausführlicher Beschreibung des Eloxal-Verfahrens eines Herstellers, abgerufen am 25. Mai 2016

Einzelnachweise

- ↑ Robert S. Alwitt: Anodizing. In: Electrochemistry Encyclopedia. 2002, abgerufen am 25. Januar 2010.

- ↑ 2,0 2,1 Dr. Catrin Kammer: Aluminium-Taschenbuch – Bd. 1: Grundlagen und Werkstoffe; 15. Auflage 1995, Aluminium-Verlag, Düsseldorf; Seite 356ff

- ↑ Dieter Altenpohl: Aluminium von innen – Das Profil eines modernen Metalls; 5. Auflage 1994, Aluminium-Verlag, Düsseldorf; Seite 260ff

- ↑ T. W. Jelinek: Oberflächenbehandlung von Aluminium; E. G. Leuze Verlag, Saulgau, 1997; S. 31

- ↑ Friedrich Ostermann: Anwendungstechnologie Aluminium. 2. Aufl. Springer, Berlin/New York 2007, ISBN 978-3-540-71196-4, S. 581 (Eingeschränkte Vorschau in der Google Buchsuche).

- ↑ EUROPEAN ALUMINIUM CONGRESS 2009, Norbert William Sucke, Dr. Lothar Löchte, „ALMINOX – The next generation of highly decorative ALUMINIUM“.

- ↑ Jude Mary Runge: Base Metal Microsctructure for Anodizing Wrought Aluminium Alloys. In: Aluminium Extrusion and Finishing. Nr. 4, 2014 (online).

- ↑ Modellbau.Org, Eloxieren Grundlagen.

- ↑ Eloxal München, Materialauswahl.

- ↑ 10,0 10,1 Michael Kolb: Partielles Eloxieren – Verfahrenstechnische Neuerung zur Steigerung der Qualität und Wirtschaftlichkeit; in: WOMag; WOTech Technical Media, Waldshut, Ausgabe 6/2015; S. 27–29 (vgl. http://www.wotech-technical-media.de/womag/ausgabe/2015/06/27_kolb_partielles_eloxieren_06j2015/27_kolb_partielles_eloxieren_06j2015.php).

- ↑ 11,0 11,1 11,2 Eloxal partiell plus als Verfahren zum partiellen Eloxieren wurde von der Holzapfel Group im Rahmen eines ZIM-Entwicklungsprojekts (ZIM = Zentrales Innovationsprogramm Mittelstand), gefördert durch das Bundesministerium für Wirtschaft und Energie aufgrund eines Beschlusses des Deutschen Bundestages, entwickelt und umgesetzt.

- ↑ 12,0 12,1 Aluminium Praxis, Giesel Verlag, Hannover, Ausgabe 10/ 2015, S. 12–13

- ↑ 13,0 13,1 Aluminium Kurier, PSE Redaktionsservice GmbH, Geretsried, Ausgabe 10/2015, S. 8–9

| Dieser Artikel basiert ursprünglich auf dem Artikel Eloxal-Verfahren aus der freien Enzyklopädie Wikipedia und steht unter der Doppellizenz GNU-Lizenz für freie Dokumentation und Creative Commons CC-BY-SA 3.0 Unported. In der Wikipedia ist eine Liste der ursprünglichen Wikipedia-Autoren verfügbar. |